آزمایشگاه آروین کیفیت پردیس مجهز به آزمایشگاه مرجع خاموش کننده های آتش می باشد که در این آزمایشگاه آزمون های انطباق ساخت همچون آزمون طول پرتاب خاموش کننده و آزمون در صد تخیله و آزمون قدرت اطفا بر اساس حریق استاندارد و آزمون پودر آتش نشانی و آزمون متعلقات خاموش کننده و آزمون قدرت تحمل بدنه و اجزای تحت فشار و آزمون های جوش و آزمون های مخرب جوش همچون کشش و خمش بدنه و آزمون ازدیاد طول نسبی بدنه و آزمون های مربوط به پوشش مه نمکی یا سالت اسپرت و آزمون هیدرولیکی نشت بدنه و آزمون هیدرولیکی ترکیدن و ….. انجام می شود.

آزمون های قابل انجام مطابق با استاندارد 869 به شرح زیر می باشد:

آزمونهاي نشت

1-1 آزمون نشت در اين آزمون بايد بر روي كليه خاموش كنندههاي توليد شده انجام گيرد به مدت حداقل 2/5 دقيقه تحت فشار هيدرواستاتيك معادل دو برابرفشار كار و يا 25 كيلوگرم بر سانتي متر مربع ( هر كدام كه بيشتر است ) قرار دهند . در اين مدت نبايد هيچگونه نشت و يا تغيير شكلي قابل رويت در بدنه پيد ا شود . دماي محيطي بايد بين 16 تا 21 درجه سلسيوس باشد .

1-2 آزمون تركيدن

وقتي كه خاموش كننده تحت فشار تركيدن قرار ميگيرد بايد تركيدن آن در فشاري بيش از 50 كيلوگرم بر سانتي متر مربع اتفاق بيافتد.

1-3 آزمون شيلنگ

مطابق با آزمون نشت بدنه انجام می شود.

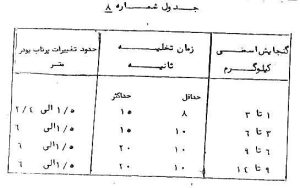

2 آزمون تخليه خاموش كننده

طرح و ساخت خاموش كننده بايد چنان باشد كه هنگامي كه با مقدار معيني پودر پر شود و با شرايط عادي در دماي 16 تا 21 درجه سلسيوس بكار رود بتواند حداقل 80 درصد پودر موجود در مخزن را در زمان تعيين شده در جدول شماره 8 خالي كند قبل از آزمون خاموش كننده را بايد يكبار برگردانيد .

3 آزمونهاي فيزيكي

3-1 آزمونهاي جوش براي درزهاي طولي كه مشتمل است بر :

الف – آزمون كشش جوش بر روي نمونه هائي كه درز جوش در عرض آنست .

ب – آزمون كشش جوش بر روي نمونه هائي كه درز جوش در طول آنست .

پ – آزمون خمش هدايت شده پشت و روي جوش با دستگاهي با اندازههاي ثابت

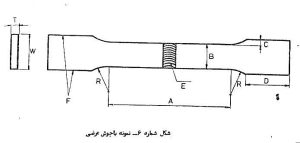

الف – آزمون كشش جوش براي نمونه هائي كه درز جوش در عرض آن است.

از بدنه خاموش كننده انتخاب شده بايد نمونهاي در جهت عمود بر درز جوش شده به اندازههاي داده شده در شكل شماره 6 بريده و در صورت لزوم آنرا با وارد كردن نيروي تدريجي و بدون ضربه صاف نمود. گرم كردن نمونه به هيچ وجه مجاز نميباشد گرده جوش را با سنگ زدن آن ميتوان تا سطح نمونه صاف نمود ولي ضمن اينكار بايد مكررا نمونه را سرد كرد .

قبل از شروع آزمون بايد ضخامت فلز جوش شده و حداقل عرض و طول موثر نمونه دقيقا اندازهگيري شده و آنقدر نيروي كششي به نمونه وارد گردد تا پاره شود و حداكثر نيروي وارده يادداشت شود.

تنش كششي كه در اثر آن نمونه پاره شده بايد مساوي نيروي گسيختگي محاسبه شده براي سطح مقطع فلزجوش شده باشد كه تنش حاصله از اين نيرو نبايد از دو برابر حداكثر تنش ايجاد شده در جدار در هنگام آزمايش بدنه خاموش كننده كمتر باشد .

A= طول موثر نمونه كه بايد 24t باشد

B= پهناي موثر نمونه كه بايد 6T باشد

C= حداقل 3 ميلي متر

D= حداقل 76 ميلي متر در صورتيكه اندازههاي سيلندر كافي باشد

T= ضخامت نمونه

W= پهناي دو سر نمونه

R= شعاع انحنأ كه 50 ميلي متر مي باشد .

E= جوش عرضي

يادآوري – اگر طول دو سر نمونه بعلت كوچك بودن بدنه خاموش كننده براي اتصال در فك دستگاه كشش كافي نباشد ميتوان طول سرهاي نمونه را اضافه كرده و قطعهاي براي گذاشتن در گيره به سرهاي نمونه جوش داد .

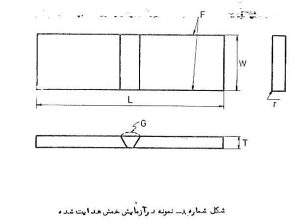

ب – آزمون كشش جوش براي نمونه هائي كه درز جوش در طول آن است نمونه را بايد طبق اندازههاي شكل (7) آماده كرد و آنرا با وارد آوردن نيروي تدريجي صاف و مسطح نمود وارد آوردن ضربه و گرم كردن نمونه مجاز نميباشد .

A= طول نمونه كه بايد 24 برابر T باشد .

B= پهناي نمونه كه حداقل 12/5 ميليمتر يا 6 برابر T بايد باشد .

C= حداقل 3 ميليمتر

T= ضخامت نمونه

R= شعاع انحنأ كه 50 ميليمتر ميباشد .

W= پهناي نمونه

H= فاصله بين مقطع موازي و طول نمونه كه 6/3 ميليمتر ميباشد .

طول موثر نمونه را بايد بوسيله دو خط عمود بر محور خط جوش با سوزن خط كش علامت زده و مشخص نمود و سپس بايد نمونه را آنقدر كشيد تا با حداقل ازدياد طول نسبي لازم در آن بدست آيد و يا نمونه پاره شود . در اين آزمون مقدار ازدياد طمول نسبي پس از گسيختگي را بايد تا دقت 0/25 ميلي متر اندازهگيري كرد .

در نمونه هائي كه حداكثر تنش تسليم فلز آنها 3500 كيلوگرم بر سانتي متر مربع باشد بايد مقدار ازدياد طول نسبي پس از گسيختگي حداقل 15 درصد باشد.

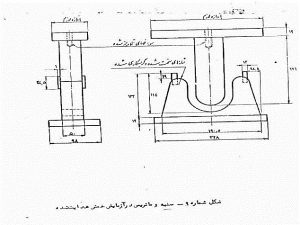

پ – آزمون خمش هدايت شده پشت و روي جوش بوسيله دستگاهي با اندازههاي ثابت

براي آزمون خمش پشت و روي جوش بايد از همان بدنه خاموش كننده كه براي آزمون كشش مورد استفاده قرار گرفته است نمونه را طبق شكل (8) بريد و اين نمونه را بايد در جهت عمود بر درز جوش شده انتخاب نموده و آنرا ميتوان صاف و مستقيم كرده و گرده جوش و نوار نگهدارنده پشت ( در صورت وجود ) را بايد تا سطح روي نمونه صاف نمود .

T= ضخامت ورق

W= پهناي نمونه كه 38 ميليمتر بايد باشد .

L= طول نمونه كه بايد حداقل 150 ميليمتر باشد .

F= اين لبهها را ميتوان با شعله بريد و با

ماشين صاف كردن بعدي آن اختياري است

r= شعاع حداكثر لبه نمونه 1/5 ميليمتر

G= گروه جوش كه بايد صاف شود .

نمونه را بايد توسط دستگاهي باندازههاي ثابت كه در شكل (9) نشان داده شده است آزمون كرد . نمونه را بايد طوري روي قالب ( ماتريس ) قرار داد كه محل جوش شده در وسط دهانه آن واقع شود . نمونههائي را كه براي آزمون خم كردن از روي جوش بكار ميروند بايد طوري قرار داد كه روي جوش بطرف پائين دهانه باشد و در نمونه هائي كه براي خم كردن از پشت جوش آزمون ميشود بايد پشت جوش بطرف پائين دهانه قرار گيرد .

نمونه را بايد با وارد آوردن نيرو به سمبه داخل ماتريس راند تا وقتيكه انحناي نمونه به حدي برسد كه نتوان سيمي به قطر 0/8 ميليمتر را از فاصله بين كف ماتريس و نمونه عبور داد .

سطح محدب شده نمونه را بايد از نظر پيدا شدن ترك يا ساير شكافهاي معيوب كننده بازرسي نمود نمونه هائي كه بعد از خم شدن در آنها ترك يا شكافي بطول بيشتر از 3/2 ميليمتر در هر جهت بوجود آمده است بايد جزو نمونه هاي مردود دانست شكافهائي را كه ضمن آزمايش در گوشه هاي نمونه بوجود آمده است نبايد مورد توجه قرار داد مگر اينكه مسلم شود اين شكافها در اثر وجود ناخالصيها يا ساير معايب داخلي نمونه بوجود آمده است .

3-2 آزمونهاي جوش براي درزهاي محيطي كه مشتمل بر :

3-2-1 آزمون مسطح كردن نمونه هائي كه از مقطع استوانهاي بدنه خاموش كن بريده شده است . نمونه را بايد طوري تهيه و انتخاب نمود كه عرض آن حداقل 38 ميليمتر بوده و خط جوش در امتداد طول باشد و سپس آنرا بدور استوانهاي به قطر 12 برابر ضخامت فلز بدنه خاموش كننده بپيچانيد .

در اين آزمون نبايد هيچگونه ترك در خط جوش بوجود آيد .

3-3 عدم تطبيق نتايج آزمونهاي اوليه

هر گاه در هر يك از آزمونهاي جوشكاري نمونه آزمودني با ويژگيهاي تعيين شده مطابقت نكند ميتوان مجددا از همان دسته بدنههاي خاموش كننده اوليه دو بدنه خاموش كننده ديگر انتخاب و طبق روشهاي بالا تحت آزمون مجدد قرار داد.

اگر نتايج آزمونهاي يك يا هر دو نمونه اخير نيز با ويژگيهاي تعيين شده تطبيق ننمود بدنه هاي خاموش كننده آن دسته را بايد رد نمود .

3-4 گروه بدنه خاموش كنندههائي را كه در هر يك از آزمونهاي مجدد رد ميشوند در صورت امكان رفع نقص نموده و سپس از آنها طبق جدول نمونهبرداري نموده كليه آزمونها را در مورد آنها اجرا ميكنيم در اين آزمونها فقط بدنه خاموش كنندههائي قابل قبول خواهند بود كه نتيجه تمام آزمونهاي انجام شده روي نمونه آنها رضايت بخش باشد .

4 آزمون خوردگي در برابر افشاندن مه نمكي

خاموش كننده را با تمام ملحقات آن ( از قبيل بست نصب و )…. بايد براي مدت 24 ساعت تحت آزمون آب نمك قرار داد . نمونه خاموش كننده بايد بطور عمودي قرار گيرد . محلول نمك 5

درصد وزني كلرور سديم و آب مقطر باشد .PH آن بايد بين 6/5 و 7/2 و چگالي آن بين 1/126 و 1/157 در 35 درجه سلسيوس باشد .

بعد از اين آزمون هيچگونه خللي در عملكرد خاموش كننده بوجود نيايد و آثاري از خوردگي در خاموش كننده نيز مشاهده نشود .

5 آزمون بررسي فشار

تمام خاموشكننده هائي كه از نوع پودري تحت فشار ميباشند بايد پس از پرشدن در شرايط عادي كار بمدت 21 روز در انبار نگهداشته شده و سپس فشار آن اندازهگيري شود . خاموش كنندههايي كه فشار آنها كم شده باشد مورد تائيد اين استاندارد نخواهد بود .

6 آزمون بست نصب

خاموش كننده پر را بطور مناسب توسط بست نصب بر روي صفحه چوبي عمودي نصب كنيد . نيرويي ايستايي عمودي برابر با 5 برابر وزن پر خاموش كننده را براي مدت 5 دقيقه به قسمت فوقاني خاموش كننده اعمال نماييد . بست نصب بايد تحمل نمايد .

7 آزمون قدرت اطفاء خاموش كننده

خاموش كننده بايد بتواند آتشي را كه از ريختن بنزين روي سطح آب در داخل تشتك مربعي با ويژگيهاي زير در هواي آرام شعله ور شده است خاموش كند . كمينه سطح شعله ور شده براي هر

كيلوگرم پودر در دستگاه 3/1 متر مربع است مقدار بنزين براي هر متر مربع سطح تشتك برابر 12 ليتر است لبههاي تشتك بايد قائم باشد و فاصله سطح بنزين تا لبه تشتك 7 سانتي متر باشد . 30 ثانيه بعد از شعله ور شدن آتش بايد اقدام به خاموش كردن آن گردد .

يادآوري – هنگام خاموش كردن آتشهاي گسترده بايد لباس ايمني ويژه پوشيده شود .

8 آزمونهائي كه در مراحل توليد خاموش كننده بايد انجام گيرد .

براي حصول اطمينان از اينكه خاموش كننده ساخته شده با شرايط و مقررات اين استاندارد تطبيق مينمايد سازنده بايد برنامهاي تنظيم كند كه خاموش كنندهها در طول مدت ساخت مرتبا مورد بازرسي و آزمونهاي مختلف قرار گيرند . اين برنامه بايد لااقل شامل موارد زير باشد .

الف – آزمون هيدروليكي نشت

اين آزمون جهت اطمينان از عدم نشتي درز جوشها بايد قبل از رنگ كردن بدنه و بر روي تمام بدنههاي خاموش كننده انجام پذيرد .

ب – آزمون هيدروليكي تركيدن

از هر دسته يك خاموش كننده انتخاب شود .