شیلنگ آتش نشانی یکی از اجزای مهم لوازم آتش نشانی است که باید در انتخاب نوع آن دقت کافی را بکار ببرید تا شیلنگ آتش نشانی ای با بهترین کیفیت و کار آمدترین شیلنگ آتش نشانی را انتخاب کنید. زیرا در صورتی که شیلنگ آتش نشانی معیوب باشد و جنس آن مناسب نباشد ممکن است در هنگام اطفاء حریق شیلنگ آتش نشانی بترکد و عملیات اطفاء حریق را مختل کنید و یا به افراد دیگر آسیب برساند.

برای انتخاب یک شیلنگ آتش نشانی بابد به چند پارامتر توجه کنید :

- طول شیلنگ آتش نشانی

- فشاری که شیلنگ آتش نشانی تحمل می کند.

- جنس شیلنگ آتش نشانی

از انواع شیلنگ ها در بسیاری از صنایع، کارخانجات، واحدهای مسکونی، اداری و تجاری استفاده می شود. همچنین به منظور اطمینان از سلامت آنها همانند بسیاری از تجهیزات دیگر نظیر پمپ ها، الکتروموتورها، تجهیزات برقی و … نیاز است که بازرسی های دوره ای مطابق استاندارد انجام شود.

مهمترین آزمایشی که برای این منظور طراحی شده است، آزمایش هیدرواستاتیک شیلنگ است. در این آزمایش یک شیلنگ با استفاده از جریان آب تا یک فشار مشخص و برای مدت مشخصی تحت فشار هیدرواستاتیکی قرار داده می شود که استحکام و نشتی شیلنگ مورد امتحان قرار می گیرد.

لیست الزمات مطابق با استاندارد ، قابل انجام در آزمایشگاه شیلنگ آتش نشانی مجموعه آروین کیفیت پردیس به شرح زیر می باشد:

الزامات عملکردی محصول نهایی شیلنگ

1- الزامات هیدروستاتیک

1.1 تغییر شکل تحت حداکثر فشار کاری

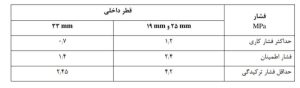

زمانی که شیلنگ مطابق با استاندارد EN ISO 1402 آزمون می شود.پایداری ابعاد شیلنگ باید مطابق با الزمات ارائه شده در جدول باشد. طول آزمون باید 1 m باشد.

برای شیلنگ های با قطر داخلی 19 mm 25 , mm فشار اولیه آزمون باید 0.07 MPA و فشار نهایی آزمون باید 1.2 MPA باشد. برای شیلنگ با قطر داخلی 33 mm فشار اولیه آزمون باید 0.07 MPA و فشار نهایی آزمون باید 0.7 MPA باشد.

برای شیلنگ از نوع A ، پیچش نباید بیشتر از 30 درجه بر متر باشد.برای شیلنگ نوع B پیچش ممکن است بیشتر از 30 درجه بر متر باشد ، اما در این صورت شیلنگ باید در جهت بسته شدن کوپلینگ باشد و این بورد باید در گزارش آزمون ذکر شود.

2.1 تغییر شکل تحت فشار اطمینان

آزمون ثابت نگه داشتن فشار اطمینان باید مطابق استاندارد ISO EN 1402 و روی سه طول بریده شده شیلنگ ، هر یک به طول 1m باشد. فشار اطمینان باید مطابق با جدول و در هنگام آزمون باشد.آزمون ها نباید هیچ نشانی از نشت ، ترک خوردن ، اعواج ناگهانی یا سایر عوامل خرابی نشان دهد.

3.1 حداقل فشار ترکیدگی

آزمون فشار ترکیدگی باید مطابق با استاندارد EN ISO 1402 روی سه آزمون استفاده شده برای آزمون تغییر شکل تحت فشار اطمینان انجام شود .

هیچ یک از این ازمون ها نباید در فشار کمتر از فشار داده شده در جدول دچار ترکیدگی شود.

افزایش فشار بیش از حداقل فشار ترکیدگی لازم نیست، کافی است که فشار به حداقل فشار ترکیدگی مورد نیاز در جدول افزایش یابد تا الزامات آزمون برآورده شود .

4.1 فشار تاب خوردگی

هگامی که شیلنگ مطابق با استاندارد EN 15889:2011 آزمون می شود ، برای شیلنگ هایی با قطر داخلی 19 mm و 25 mm آزمون باید تحت فشار 1.2 MPA و برای شیلنگ با قطر داخلی 33 mm آزمون باید تحت فشار 0.7 MPA قرار داده شود.

قبل از رهاسازی فشار ، هیچ گونه نشتی و خرابی نباید وجود داشته باشد.

2. چسبندگی

هنگامی که شیلنگ مطابق با استاندارد EN8033:2011 آزمون می شود ، چسبندگی بین همه اجزا برای شیلنگ های نوع A نباید کمتر از 1.5 KN/M و برای شیلنگ های نوع B نباید کمتر از1 KN/M باشد.

روش آزمون باید به ساختار شیلنگ بستگی داشته باشد.

3. پیری سازی تسریع شده

شیلنگ باید مطابق با استاندارد EN 15889:2011 آزمون شود.

پس از پیری سازی سه قطعه آزمون را ،تحت آزمون فشار ترکیدگی قرار می دهیم. میانگین نتایج آزمون فشار ترکیدگی نباید بیشتر از 25 % نسبت به میانگین فشار ترکیدگی اولیه کاهش یابد .

قطعه باقیمانده را همان طور که در قسمت چسبندگی آورده شده است ، تحت فشار چسبندگی قرار می دهیم. نتیچه چسبندگی ازمون چهارم باید مطابق با الزامات قسمت چسبندگی باشد.

4. انعطاف پذیری در دمای پایین

آزمون باید مطابق با روش ب استاندارد ملی به شماره 22141-2 سال 1395 با استفاده از مندرلیبا قطر خارجی 12 برابر قطر داخلی شیلنگ انجام شود . پس از خم کردن شیلنگ دور مندرل به اندازه 180 درجه به مدت 10 ثانیه در دمای 20- درجه سانتی گراد یا دمای پایین تر ، شیلنگ نباید هیچ نشانه ای از شکست یا ترک را نشان دهد و شیلنگ باید الزامات فشار اطمینان مطابق با جدول را برآورده سازد.

5. مقاومت به سطح داغ

برای همه انواع و رده ها هنگامی که شیلنگ مطابق با استاندارد 15899:2011 EN در دمای 200 درجه سانتی گراد آزمون می شوند، در هیچ یک از چهار آزمون، در کمتر از 60 ثانیه از زمان اعمال میله رشته ای ، یا برداشتن میله رشته ای پس از مدت مشخص شده نباید نشتی رخ دهد.

6. مقاومت به ازون

برای تمام قطرها و انواع شیلنگ ها، هنگامی که مطابق با روش یک استاندارد EN ISO 7326 آزمون می شوند ، در داخل شیلنگ (آستری) و در رویه شیلنگ نباید نشانی از ترک های قابل مشاهده وجود داشته باشد. آستری باید با برش دادن دیواره شیلنگ برسی شود.

7.مقاومت به خمش و خرد شدن

هنگامی که شیلنگ مطابق با استاندارد EN 15889:2011 در دمای 23 درجه سانتی گراد آزمون می شود ، نسبت T/D نباید بیشتر از 1.20 باشد و نباید هیچ علامت قابل مشاهده ای از تاب خوردگی وجود داشته باشد.

8. مقاومت به نور فرابنفش UV ( لامپ قوس زنون )

9. افت جرم در اثر حرارت

هنگامی که شیلنگ مطابق با روش ب استاندارد ملی 4568 سال 1387 آزمون می شوند ، مواد آستری و رویه نباید افت جرم بیش از 4% نشان دهند.